钢制管件工艺流程及技术特点(8页).doc

钢制管件工艺流程及技术特点(8页).doc

( 4.5 )

( 4.5 )《钢制管件工艺流程及技术特点(8页).doc》由会员分享,可在线阅读,更多相关《钢制管件工艺流程及技术特点(8页).doc(8页珍藏版)》请在淘文阁 - 分享文档赚钱的网站上搜索。

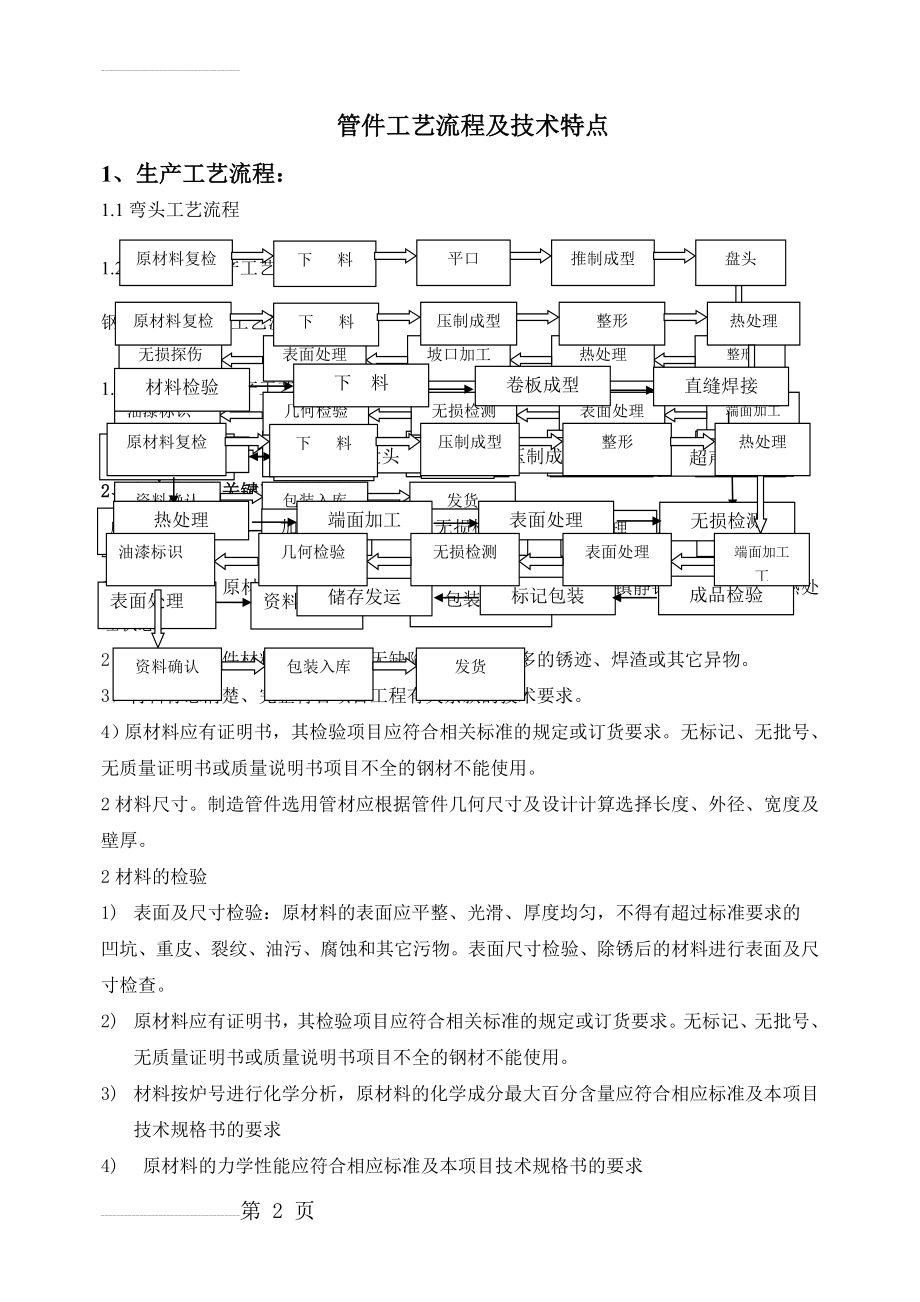

1、-钢制管件工艺流程及技术特点-第 8 页管件工艺流程及技术特点1、生产工艺流程:1.1弯头工艺流程原材料复检下 料推制成型平口盘头整形热处理坡口加工表面处理无损探伤几何检验油漆标识资料确认包装入库发货1.2热压三通生产工艺流程:原材料复检下 料整形压制成型热处理端面加工工表面处理无损检测几何检验油漆标识资料确认包装入库发货钢板制对焊三通工艺流程材料检验直缝焊接卷板成型下 料压制成型整型处理三通盘头超声探伤端面加工表面处理无损检测热处理成品检验储存发运标记包装1.4热压大小头生产工艺流程:原材料复检下 料整形压制成型热处理端面加工工表面处理无损检测几何检验油漆标识资料确认包装入库发货包装发运资料

2、确认成品检验无损检测加工坡口热处理盘头整型切割下料原材料复检平口推制成型表面处理2、生产过程中关键工序的控制:2.1 材料2材料选用1)冶炼方式:原材料按相应标准规定的方法进行冶炼,必须为镇静钢且具有要求的热处理状态。2)选用制作管件材料的表面,应无缺陷、油脂、过多的锈迹、焊渣或其它异物。3)材料标志清楚、完整符合项目工程有关条款的技术要求。4)原材料应有证明书,其检验项目应符合相关标准的规定或订货要求。无标记、无批号、无质量证明书或质量说明书项目不全的钢材不能使用。2材料尺寸。制造管件选用管材应根据管件几何尺寸及设计计算选择长度、外径、宽度及壁厚。2材料的检验1) 表面及尺寸检验:原材料的表

3、面应平整、光滑、厚度均匀,不得有超过标准要求的凹坑、重皮、裂纹、油污、腐蚀和其它污物。表面尺寸检验、除锈后的材料进行表面及尺寸检查。2) 原材料应有证明书,其检验项目应符合相关标准的规定或订货要求。无标记、无批号、无质量证明书或质量说明书项目不全的钢材不能使用。3) 材料按炉号进行化学分析,原材料的化学成分最大百分含量应符合相应标准及本项目技术规格书的要求4) 原材料的力学性能应符合相应标准及本项目技术规格书的要求5) 对于复检不合格的原材料应予退回,不允许用于管件制作。材料的追溯性标识清楚,在制造过程中,原材料的炉号、批号以及所用材料部位及过程编号等均应有追溯性记录。2.2下料2下料方法主要

4、是机械切割,切割后应用机械方法清理切割面至露出金属光泽。 2下料操作人员应熟悉切割设备的性能和操作规范,按规定画样、切割。切割时应根据操作工技能和设备不同留一定的切割量。下料管材表面清理除锈后不允许有低熔点金属污染。不应有重皮、裂纹等严重缺陷。2在下料后的坯料上将原材料上的标识内容进行移植。2.3管件成型2弯头生产作业指导书2.3.1.1 先启动中频电源将推制芯棒加热到规定温度以上,将推制弯头用坯管放在推制机芯棒上启动液压推进装置推动坯管随芯棒外形而变化。2根据坯管的材质和规格不同按相应工艺规定的温度和推速控制推制过程中的感应套加热温度和液压系统的推进速度。2推制成型后的弯头半成品在热态下放在

5、胎具中用压力机进行整形处理。2推制弯头在整形完成后根据半成品的情况和成品要求的外形尺寸进行盘口处理,盘口后留有5-15mm的加工余量。 2.3.2热压三通生产作业指导书2.3.2.1热压前准备2.3.2操作人员应学习相关工艺文件并熟悉设备的操作方法及工艺过程。2.3.2操作人员应按工艺卡要求和下料尺寸对坯管进行检查并标记,坯管装炉前表面不允许有低熔点金属污染(铜、锡、铝等),不应有重皮、裂纹等缺陷。2.3.2准备好在工作过程中需用的各类器具。装炉:将坯管放在加热炉中用耐火材料将其垫高距炉台200mm以上,两坯管之间间隔100mm以上。2.3.2.2坯管压扁:加热温度(详见工艺卡),恒温5分钟出

6、炉在压力机下把坯管压扁成椭圆形,对于变形量小的(支管/主管1/3)压扁管可采用冷压制。2.3.2.3压制鼓包2.3.2.4开孔拔制:将具有三通形状的工件在支管顶端划线开椭圆孔,对开孔处进行拔制成型。拔制应由小到大逐级进行直至支口达到要求尺寸,拔制过程中应用测温仪对工件温度进行监测,当工件温度低于工艺要求温度时应将工件装炉重新加热。2.3.2.5整型处理:将具有三通形状的工件进炉加热,加热至规定温度后保温规定时间后,出炉后进行整型。2.3.3钢板制对焊热压三通生产作业指导书2.3.3.1卷板成型。选择适宜的板材尺寸切割后按图纸加工成筒状,材料及加工尺寸见卷管图。2. 3.3.2卷管焊接(按焊接工

7、艺卡)。a) 对卷管成型后进行机械坡口和修整,并对坡口处进行分层检测。b) 对坡口完好的卷管按焊接工艺规程进行焊接,焊接应由持证焊工操作且焊工应经过焊接工艺评定。2. 3.3.3热压前准备2. 3.3操作人员应学习相关工艺文件并熟悉设备的操作方法及工艺过程。2. 3.3操作人员应按工艺卡要求和下料尺寸对卷管进行检查并标记,坯管装炉前表面不允许有低熔点金属污染(铜、锡、铝等),不应有重皮、裂纹等缺陷。2. 3.3准备好在工作过程中需用的各类器具。装炉:将卷管放在加热炉中用耐火材料将其垫高距炉台200mm以上,两卷管之间间隔100mm以上。2. 3.3坯管压扁:加热温度(根据不同材料参见压制工艺卡

8、)。2. 3.3压制鼓包:将压扁后的坯管进炉加热,加热温度(根据不同材料参见压制工艺卡)每次压制都要在胎具上涂抹润滑剂以得到光滑的成型面。在连续成型过程中,工件表面达到规定温度后,恒温10分钟即可出炉压制。2. 3.3开孔拔制:将具有三通形状的工件在支管顶端划线开椭圆孔,拔制应由小到大逐级进行直至支口达到要求尺寸,拔制过程中应用测温仪对工件温度进行监测,当工件温度低于工艺要求温度时应将工件装炉重新加热。2. 3.3整型处理:将具有三通形状的工件进炉加热,加热至一定后保温规定时间后,出炉后进行整型。2.3.4热压大小头生产作业指导书2.3.4.1清除炉内水、锈及其它杂物。注意不同材质的坯料不能放

9、在同一炉内加热。2.3.4.2装炉。2.3.4采用天然气或电加热炉,加热炉应经过有效加热区测定,各仪器、仪表均处在有效检定期内,加热炉的控温精度要求为10;2.3.4装炉前将坯料上的标识做好移植记录,必要时绘制装料位置图。2.3.4将坯料放在加热炉中用耐火材料将其垫高距炉台200mm以上,两坯料之间间隔100mm以上,坯料不得与炉壁接触。2.3.4.3坯料加热2.3.4加热过程应使用可连续记录加热温度的记录仪记录加温温度曲线,最高加热温度(详见工艺卡)。2.3.4.4压制成型2.3.4管件料坯在加热炉内保温规定时间后出炉进行压制。坯料出炉后要尽快的移到胎具上进行压制,要求始压温度(详见工艺卡)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钢制 工艺流程 技术 特点

淘文阁 - 分享文档赚钱的网站所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

淘文阁 - 分享文档赚钱的网站所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

限制150内